МЕТАЛЛОПЛАСТИКОВЫЕ ТРУБЫ С АЛЮМИНИЕВЫМ СЛОЕМ СВАРЕННЫМ В СТЫК ИЛИ В НАХЛЕСТ

Конечно же, бесшовных металлопластиковых труб не существует. А существуют две базовые технологии производства металлопластиковых труб: с помощью одной из них получается металлопластиковая труба с алюминиевой трубой внутри, края которой сварены внахлест ультразвуком, в другой технологии края алюминиевой трубы сварены встык TIG или лазерной сваркой. Т.е. сварные швы есть абсолютно во всех металлопластиковых трубах.

Конструкция металлопластиковых труб

При соблюдении технологий в обоих случаях получаются трубы соответсвующие требованиям ГОСТ Р 53630-2009, «Трубы напорные многослойные для систем водоснабжения и отопления» или стандартам DIN 16836, ISO 21003. И по своим основным характеристикам: внутреннему и наружному диаметрам, рабочим давлению и температуре трубы являются аналогами. И все же, имеется ряд особенностей обусловленных различиями в технологии.

ДВЕ ТЕХНОЛОГИИ МЕТАЛЛОПЛАСТИКОВЫХ ТРУБ

Металлопластиковые трубы и технологию их производства в 1979 году изобрели англичане. Затем небольшая немецкая фирма Unicor выкупила у англичан технологию, стала обладателем WorldWide патента*. Впрочем, до сих пор эту технологию называют «английской».

* За исключением России, в России патентом на технологию владеет ООО «Экструзионные машины»

Благодаря единоличному владению патентом Unicor вырос в гигантский концерн по производству экструзионного оборудования, и мирового лидера на рынке металлопластиковых труб (бренды Unipipe, Uponor). В настоящее время Unicor контролирует около 30% мирового рынка металлопластиковых труб.

Суть английской технологии довольно проста:

- из алюминиевой ленты формируется алюминиевая труба;

- края сформированной трубы свариваются внахлест ультразвуком;

- почти одновременно на внутреннюю и наружные поверхности алюминиевой трубы наносят внутренние и наружные слои адгезива и полимера (PE-RT, PEX, PPR).

Из-за одновременности процессов технологию иногда называют «совмещенной». Максимально достижимая производительность при этой технологии ограничивается максимально достижимой скоростью ультразвуковой сварки, и в настоящее время составляет около 25 метров минуту. Оборудование довольно компактно - длина линий 25…45 метров.

Английская технология производства металлопластиковых труб

Есть изобретения, чьи простые и понятные принципы на долгие годы входят в повседневную жизнь, и сохраняют неоспоримые конкурентные преимущества, телефон, скотч, шариковая ручка, CD-диски, микроволновая печь. Безусловно, английская технология относится к таким изобретениям – до сих еще никто не придумал трубы сочетающие в себе отсутствие коррозии, долговечность, низкое температурное расширение и абсолютную кислородонепроницаемость.

Пожалуй, появлению альтернативной технологии мы обязаны суровости европейских и патентных законодательств и жесткой позиции Unicor в отношении распространения технологии.

Альтернативную технологию изобрели швейцарцы, и это было единственной возможностью выйти на европейский рынок экструзионного оборудования для производства металлопластиковых труб.

Швейцарская технология позволяла достичь более высокой производительности 30…40 метрам в минуту, но получилась довольно громоздкая по сути, и по размерам оборудования - длина линий достигает 80…120 метров.

Швейцарская технология производства металлопластиковых труб

Из-за последовательности процессов технологию иногда называют «раздельной». Металлопластиковая труба по швейцарской технологии производится в несколько этапов:

- первоначально экструдируется внутренняя полимерная труба;

- на наружную поверхность полученной трубы наносится расплав адгезива;

- вокруг полученной трубы из алюминиевой ленты формируется, и «прикатывается» к адгезиву алюминиевая труба;

- края алюминиевой трубы свариваются встык лазерной или аргонно-дуговой (TIG) сваркой;

- на поверхность алюминиевой трубы последовательно наносят слои адгезива и полимера.

Как и в случае с английской технологии предельная производительность ограничена возможностями TIG и лазерной сварки.

МИФЫ О ПРОЧНОСТИ СВАРНОГО ШВА

Менеджерам по продажам «бесшовных» металлопластиковых труб мы обязаны рождению мифов о том, что прочность бесшовных труб значительно выше, чем «шовных». Объяснятся это тем, что края трубы свариваются самым «прочным» способом в стык, самой надежной TIG (или лазерной сваркой), и тем, что в «бесшовной» трубе алюминиевый слой значительно толще чем в «шовной». Последние утверждение, безусловно верно, и к этому мы вернемся позже, но с прочность сварного шва - порочное заблуждение.

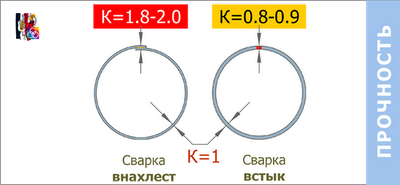

Специалистам по сварке хорошо известно, что при сварке в нахлест прочность сварного шва всегда выше, чем при сварке в стык.

Коэффициенты прочности при различных способах

сварки алюминиевого слоя

Если взять за единицу коэффициент прочности фольги, то при сварке внахлест коэффициент прочности будет всегда больше единицы, а при сварке встык – всегда меньше единицы.

Это подтверждается практикой испытаний и эксплуатации металлопластиковых труб – металлопластиковые трубы со сваркой внахлест никогда не разрываются по шву, напротив, трубы со сваркой встык всегда разрываются по шву.

КОВАРНЫЕ СВОЙСТВА «БЕСШОВНОГО» СВАРНОГО ШВА

Есть еще одна проблема «бесшовных» металлопластиковых труб. Об этой проблеме менеджеры по продажам обычно не знают, или помалкивают. Это проблема хрупкости сварного шва при сварке встык.

В английской технологии этой проблемы не существует, а в швейцарское хронически больное место.

Дело в том, что при производстве металлопластиковых труб применяется алюминиевая лента в кондиции полумягкая в отожженном состоянии (полунагортованная). При этой кондиции алюминиевая лента хорошо формуется, и не рвется при высоких скоростях производства. Для достижения необходимой кондиции производители алюминия отжигают алюминиевую ленту при температурах 350…380 ОС.

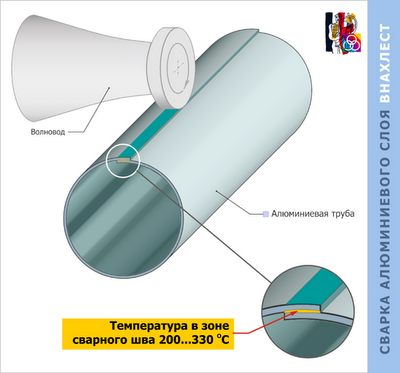

При сварке внахлест ультразвуком зона сварного шва нагревается до сравнительно небольших температур 0,3…0,5 температуры плавления алюминия (около 198…330 ОС). Процесс соединения, собственно, не сварка в обычном смысле, а является процессом возникновения под воздействием ультразвука диффузионных межатомных связей между двумя поверхностями металла. Слабый разогрев в зоне сварного шва не меняет механической кондиции алюминия, не создает внутреннего напряжения в месте соединения, не ухудшает гибкость алюминиевого слоя, и самой металлопластиковой трубы в целом.

Сварка алюминиевого слоя металлопластиковой трубы

внахлест ультразвуком

По швейцарской технологии алюминиевый слой сваривается встык при температурах гораздо выше температуры плавления алюминия (т.е. более 660 ОС). Разумеется, после сварки в зоне сварного шва образуется внутренне напряжение. Обычно, сваренное с помощью TIG или лазерной сварки изделие, для устранения возникших напряжений в сварном шве, отжигают при температурах 350…380 ОС.

Однако, при производстве металлопластиковой трубы отжечь сварной шов невозможно. По крайней мере, никто такого способа пока не изобрел.

Сварка алюминиевого слоя металлопластиковой трубы

встык TIG или лазерной сваркой

Еще одна проблема швейцарской технологии со сваркой алюминиевого слоя встык также связана с высокими температурами сварки.

Температура термической деструкции полимеров применяемых в настоящее время при производстве металлопластиковых труб (PE-RT и PEX полиэтиленов, PPR полипропилена) находится в диапазоне 260…280 ОС.

По швейцарской технологии алюминиевый слой сваривается непосредственно на полностью сформированной внутренней пластиковой трубе, на поверхность которой нанесен слой расплава адгезива. При этом, высокая температура нагрева сварного шва вызывает в его зоне локальную термическую деструкцию адгезивного слоя, и самой внутренней трубы. Это негативно сказывается на прочности металлопластиковой трубы в целом. И является еще одной причиной типичного разрыва «бесшовной» трубы по шву.

АГДЕЗИЯ

Вся история эволюции металлопластиковых труб тесно связана с увеличением устойчивости к расслоению ее слоев металла и полимера.

В начале 80-х годов прошлого века адгезионная прочность между слоями металлополимерной трубы не превышала 15 Н/см. Это создавало проблемы при соединении металлопластиковых труб механическими фитингами. Под воздействием долговременных циклических динамических нагрузок (температуры, давления) в местах соединения с фитингом трубы расслаивались, и нарушалась герметичность соединения.

Благодаря разработчикам адгезивов в настоящее время устойчивость к расслоению существенно выросла, и в соответствии с ГОСТ Р 53630-2009 должна составлять не менее 50 Н/см. Этим требования соответствуют большинство применяемых адгезивов, например, Amplifay G388 (Dow Plastics), Plexar (Equistar), Yparex (DSM Group).

Типичные характеристики распространенного адгезива Yparex

(Yparex B.V. (DSM Group)

Многие разработчики ведут поиски увеличения адгезии в металлопластиковых трубах, и можно ожидать, что в ближайшие 1,5…2 года на рынке появятся металлопластиковые трубы с устойчивостью к расслоению на уровне 100…150 Н/см.

Для чего это нужно?

Хорошо известно, что любая гетерогенная система тем прочнее, чем выше прочность между ее слоями. Т.е. увеличение адгезионной прочности между слоями металла и полимера в трубе повышает прочность самих металлопластиковых труб, увеличивает их долговечность, и позволяет создавать надежные и долговечные соединения с фитингами.

Устойчивость к расслоению металлопластиковых труб, в основном, обусловлена тремя факторами:

- качеством очистки поверхности алюминия:

- свойствами адгезивов;

- равномерностью нанесения адгезивного слоя.

Качество поверхности алюминия и свойства адгезивов, зависят только от технологических возможностей их производителей. Но равномерность нанесения адгезивного слоя на алюминий у двух технологий производства металлопластиковых труб разная.

По английской технологии расплав агдезива экструдируется непосредственно на внутреннюю и наружную поверхности алюминиевого слоя. При этом не возникают пузыри в адгезивном слое, и обеспечивается стабильная устойчивость к расслоению.

По швейцарской технологии с наружным слоем тоже нет проблем, расплав также экструдируется на алюминиевый слой.

Неравномерность внутреннего адгезивного слоя металлопластиковой трубы при технологии стыковой сварки алюминиевого слоя

Но со внутренним слоем существует системная технологическая проблема: прикатать к готовой пластиковой трубе с нанесенным на ее поверхность адгезивом алюминиевую ленту без пузырей практически не возможно. Т.е. получить высокую адгезию между внутренней пластиковой трубой и алюминиевым слоем, практически, достичь не возможно.

ОСОБЕННОСТИ СЕБЕСТОИМОСТИ

Простого покупателя металлопластиковых труб вопрос себестоимости вряд ли может волновать. На пути от производства до его покупки к себестоимости добавляется немало наценок, за которыми самой себестоимости и не видно. Но если встает вопрос об организации производства многослойных металлопластиковых труб необходимо учитывать все факторы до копейки.

В металлопластиковых трубах с алюминиевым слоем сваренным внахлест применяется довольно тонкая алюминиевая фольга, например, в металлопластиковых трубах диаметром 16 мм. применяется фольга толщиной 0,19…0,20 мм..

Прочности 0,2 миллиметрового слоя вполне достаточно для обеспечения низкого температурного расширения (0,25х10-4), а прочность на разрыв современных металлопластиковых труб давно перешагнула ГОСТовский рубеж, например, сваренная внахлест металлопластиковая труба DEEPIPE типа PERT-Al-PERT при температуре 95ОС разрывается при давлении 40…50 атм. (по ГОСТ достаточно 13 атм.)

В «бесшовных» трубах применяется более толстая алюминиевая фольга (лента), это связано с тем, что с помощью TIG или лазерной сварки сваривать тонкую фольгу встык невозможно, и поэтому даже в трубах диаметром 16 мм. используется фольга толщиной 0,35…0,4 мм..

Совершенно очевидно, что различия в толщине алюминиевого слоя влечет разную себестоимость металлопластиковых труб. Зная геометрию трубы, а она определена стандартами, несложно посчитать себестоимость метра трубы при различных технологиях их изготовления.